這款風(fēng)靡全球年銷售量將超5000萬(wàn)雙的鞋底是如何“打”造的?

2020-10-05 信息來(lái)源: 美中鞋業(yè)網(wǎng)

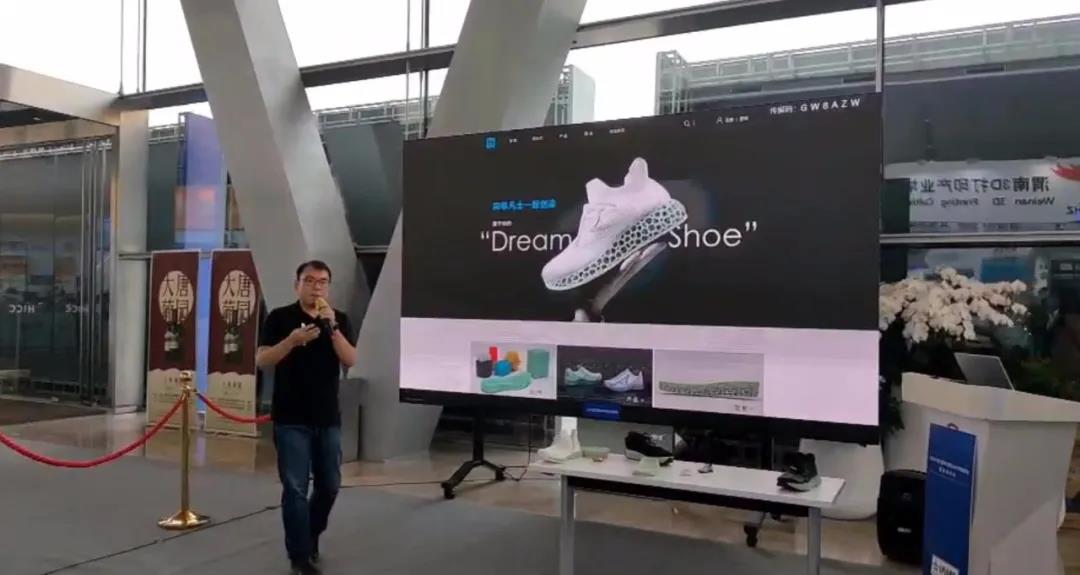

2017年,阿迪達(dá)斯攜手Carbon推出Futurecraft 4D 跑鞋,世界第一雙數(shù)字光合成技術(shù)制造的高性能鞋中底由此誕生。

一時(shí),引來(lái)全球眾多知名鞋企的高度關(guān)注。

同時(shí)近年來(lái),國(guó)內(nèi)外的運(yùn)動(dòng)鞋品牌相繼推出3D打印運(yùn)動(dòng)鞋,多家3D打印科技公司都發(fā)力研究。一時(shí)間,3D打印技術(shù)成為全球客戶爭(zhēng)相搶購(gòu)的新寵兒。

01、為什么大家都用 3D 打印鞋底?

說(shuō)了那么多技術(shù),那 3D 打印出來(lái)的鞋底到底有什么不同?

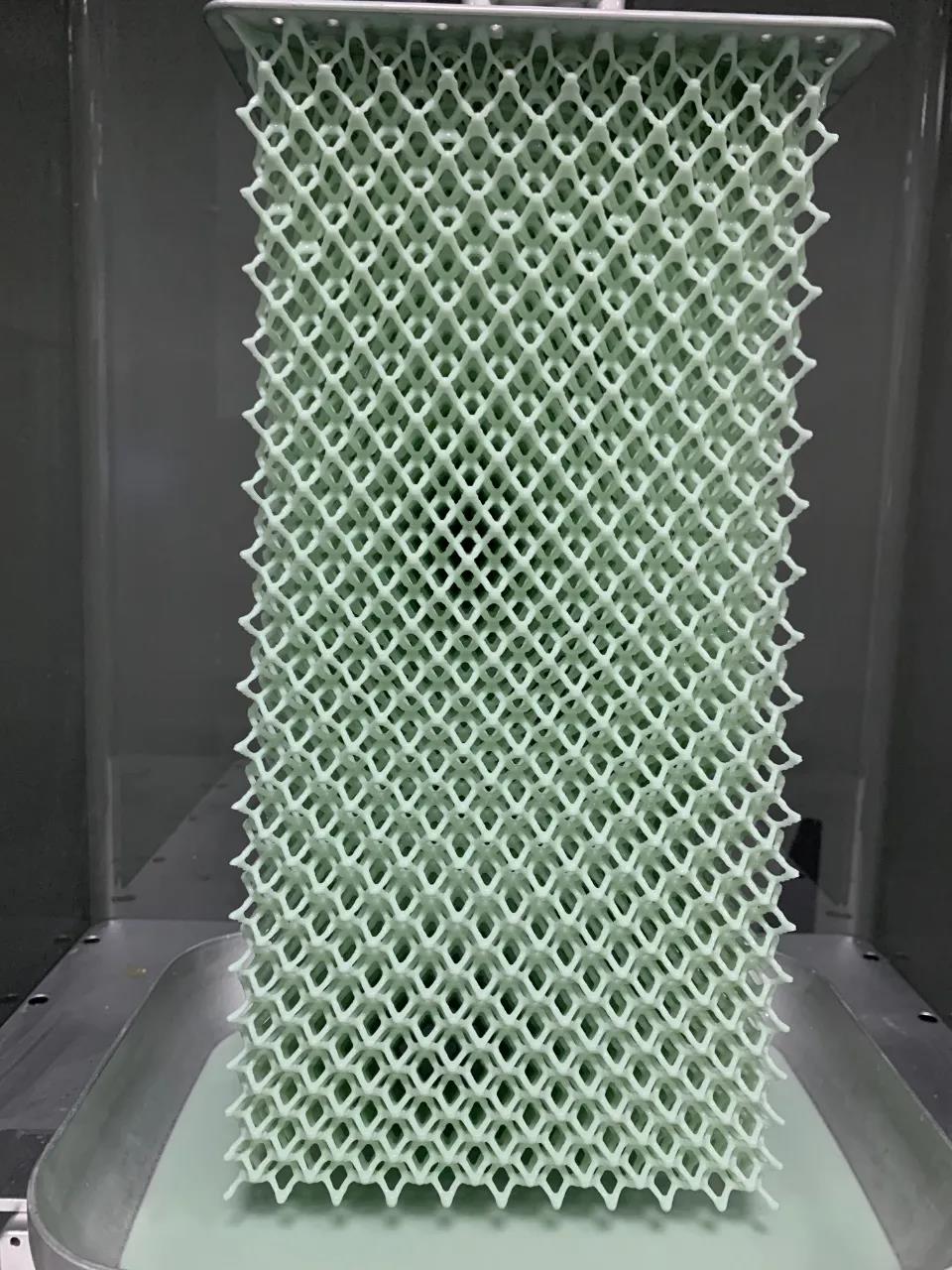

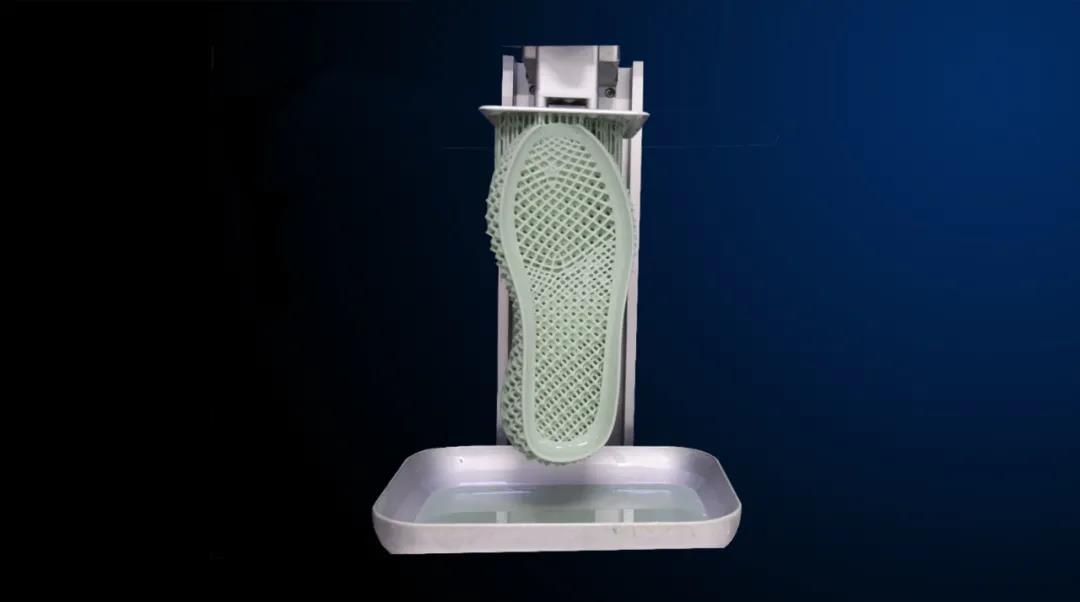

1)最直觀來(lái)說(shuō),3D 打印的鞋底材料是樹(shù)脂,形態(tài)大多「鏤空」。而且如果細(xì)看,你還能發(fā)現(xiàn)不同位置的「鏤空」也長(zhǎng)得不一樣。

這樣的設(shè)計(jì)并不難理解,因?yàn)樽悴坎煌课坏氖┝Σ町悾趨?shù)化設(shè)計(jì)下,鞋底不同部位也因此采用不同形狀,以更科學(xué)地提供支撐。而「鏤空」,則是在提供足夠支撐的前提下被「挖走」以減少整體重量的結(jié)果。

無(wú)論是「鏤空」還是局部差異性設(shè)計(jì),這些都是傳統(tǒng)注塑技術(shù)難以做到的(這也是為什么 3D 打印公司都愛(ài)展示各種鏤空模型)。對(duì)于 3D 打印技術(shù)來(lái)說(shuō),這只是在參數(shù)設(shè)計(jì)調(diào)整就能完成工作。

2)同時(shí),突破傳統(tǒng)大底設(shè)計(jì)局限,鏤空及異形可隨想像變成現(xiàn)實(shí)。

3)3D 打印的可微調(diào)性,常被用作給消費(fèi)者描繪一個(gè)「每個(gè)人都得配上為你量身訂造的跑鞋」的未來(lái)。

而各大知名品牌如:耐克、安德瑪、新百倫、匹克、安踏、李寧等也都相繼續(xù)投入了3D打印技術(shù)的研發(fā)。

一時(shí)間,3D打印技術(shù)成為全球客戶爭(zhēng)相搶購(gòu)的新寵兒。

02、頂級(jí)性能,博理智造

今年銷售3D打印鞋10萬(wàn)雙

打造日產(chǎn)一萬(wàn)雙中底的智能工廠

自今年年初實(shí)現(xiàn)量產(chǎn)以來(lái),博理科技3D打印彈性體材料系列產(chǎn)品,以超過(guò)20萬(wàn)次的耐彎折、優(yōu)異的能量回彈性和5級(jí)耐黃變等級(jí)等一系列指標(biāo),贏得了國(guó)內(nèi)外80多家品牌商的青睞。

博理科技的3D打印彈性體運(yùn)動(dòng)鞋底,不僅可以根據(jù)不同的鞋型設(shè)計(jì),而且網(wǎng)狀結(jié)構(gòu)樣式多變,更重要的是,鞋底透氣輕便。

▲博理(Polly)量產(chǎn)鞋底

03、新制造的挑戰(zhàn)

我們其實(shí)不是最開(kāi)始就想到說(shuō)用 3D 打印來(lái)做鞋底的。當(dāng)時(shí)(2018年),找了很多市面上的3D打印公司的樣品中底,我們把其中的一雙送到了某國(guó)際知名品牌的試驗(yàn)室做了檢測(cè),基本數(shù)據(jù)均不合格。

后來(lái)博理科技的3D打印彈性體運(yùn)動(dòng)鞋底,又接觸到多雙3D打印的中底,用手彎折和放腳底的感覺(jué)與兩年前的幾雙打印中底不可同日而語(yǔ)。無(wú)論是從發(fā)泡材料和發(fā)泡工藝都達(dá)到了非常成熟的水平,達(dá)到了技術(shù)的瓶頸。3D打印技術(shù)可以通過(guò)拓?fù)浣Y(jié)構(gòu)的設(shè)計(jì)從一個(gè)全新的維度來(lái)解決運(yùn)動(dòng)鞋發(fā)展中的痛點(diǎn),使得運(yùn)動(dòng)鞋因人而異的數(shù)據(jù)化制造成為可能,3D打印技術(shù)深受鞋廠重視。

據(jù)介紹,此中底已經(jīng)量產(chǎn)。這便是蘇州博理新材料科技的3D打印彈性體材料系列產(chǎn)品。

04、徹底顛覆傳統(tǒng)的生產(chǎn)模式

一般傳統(tǒng)鞋廠的研發(fā)模式,是一雙新款的鞋子在生產(chǎn)前,須經(jīng)過(guò)設(shè)計(jì)、開(kāi)模等工序,以往鞋底開(kāi)模制造最快也要一周時(shí)間,如果實(shí)際模型的效果不好,就必須重新設(shè)計(jì)開(kāi)模,每一次修改又需要兩三天時(shí)間。而一次開(kāi)模的費(fèi)用動(dòng)輒幾千元甚至上萬(wàn)元。

3D打印是通過(guò)避開(kāi)開(kāi)模生產(chǎn)步驟,將十個(gè)生產(chǎn)供應(yīng)鏈流程縮短為生產(chǎn)和運(yùn)輸兩個(gè)步驟,大大縮短了生產(chǎn)周期,擴(kuò)大產(chǎn)能,能幫助B端傳統(tǒng)制造企業(yè)進(jìn)行產(chǎn)業(yè)升級(jí),還能為C端用戶靈活提供更具個(gè)性化的定制服務(wù)。

與傳統(tǒng)模具制造相比,3D打印拓展了設(shè)計(jì)空間,縮短了產(chǎn)品驗(yàn)證周期;從傳統(tǒng)的50-60天驗(yàn)證周期,縮短為3-5天;大大降低了前期產(chǎn)品驗(yàn)證成本,只有傳統(tǒng)的十分之一;而時(shí)效性卻提升了幾十倍。

利用博理的新技術(shù)可以生產(chǎn)出與傳統(tǒng)模具制造相同性能的產(chǎn)品,但速度是傳統(tǒng)3D打印工藝的20-100倍。

Adidas的相關(guān)負(fù)責(zé)人說(shuō)傳統(tǒng)的鞋模需要12個(gè)手工工人,在4-6個(gè)星期內(nèi)完成,而在引入3D打印技術(shù)之后,只需要兩個(gè)人就可以在1-2天里完成。

“目前很多公司都首選國(guó)內(nèi)3D打印設(shè)備了,國(guó)內(nèi)設(shè)備成本較低,運(yùn)輸速度快,售后跟得上,材料供給穩(wěn)定,而且博理科技的產(chǎn)品技術(shù)與國(guó)外沒(méi)有代差,甚至更好。”王文斌介紹。

顛覆傳統(tǒng)鞋廠開(kāi)發(fā)模式,沒(méi)有傳統(tǒng)開(kāi)模底的最低起訂量,一雙也能的做。

鞋廠可以擺脫傳統(tǒng)的大批量庫(kù)存生產(chǎn)模式,實(shí)現(xiàn)按需即產(chǎn),時(shí)效性完全滿足銷售需求。

05、博理與你暢想3D打印未來(lái)

面對(duì)媒體,博理科技董事長(zhǎng)王文斌介紹,自2017年創(chuàng)業(yè)以來(lái),公司科研團(tuán)隊(duì)夜以繼日、宵衣旰食,已經(jīng)掌握了從高性能材料研發(fā)、3D 打印設(shè)備制造到彈性體產(chǎn)品批量生產(chǎn)的全產(chǎn)業(yè)鏈3D打印技術(shù),2020年公司將完成30%的產(chǎn)能建設(shè),2021年計(jì)劃擴(kuò)展到日產(chǎn)1萬(wàn)雙。目前,博理新材料已經(jīng)與世界頂級(jí)奢侈品品牌建立合作,在為中國(guó)一些超級(jí)巨星量身打造運(yùn)動(dòng)鞋,預(yù)計(jì)2021年會(huì)和5~8家一線運(yùn)動(dòng)品品牌建立長(zhǎng)期合作關(guān)系。

此外,博理新材料正在建立支持消費(fèi)、醫(yī)療、汽車、電子、教育等領(lǐng)域的在線設(shè)計(jì)和生產(chǎn)體系,從而參與到不同領(lǐng)域的制造業(yè)升級(jí)當(dāng)中。目前公司營(yíng)收在數(shù)千萬(wàn)元,已經(jīng)實(shí)現(xiàn)盈利。創(chuàng)始人王文斌為吉林大學(xué)高分子材料碩士、工信部工業(yè)文化發(fā)展中心增材制造(3D打印)研究院新材料研究所所長(zhǎng),其他核心團(tuán)隊(duì)成員均為材料、機(jī)械、工程等方面的專家。

畢業(yè)于吉林大學(xué)高分子專業(yè)的王文斌很早就洞察到了3D打印的局限和潛力。

2017年,他從央企辭職,組建團(tuán)隊(duì),在材料端發(fā)力,終于成功破題制約3D打印發(fā)展的關(guān)鍵性技術(shù)節(jié)點(diǎn)。

“我們的高分子材料最軟可以軟如皮筋,最硬可以硬似尼龍。”王文斌說(shuō):

“接下來(lái),我們將擴(kuò)大產(chǎn)能,建設(shè)日產(chǎn)10000雙鞋中底的3D打印智能制造工廠,讓更多兼具功能性和舒適性的3D打印鞋走進(jìn)尋常百姓家。”。

與國(guó)際領(lǐng)先3D打印巨頭Carbon 3D齊平

博理總部位于蘇州市吳江高新技術(shù)開(kāi)發(fā)區(qū)。

相關(guān)負(fù)責(zé)人表示:

3D打印是以“增材制造”為理念的技術(shù),被譽(yù)為“第三次工業(yè)革命重大標(biāo)志”。但是3D打印被發(fā)明以來(lái)30余年間,由于其打印的質(zhì)量、精度、速度與成本間的矛盾,長(zhǎng)期處于“叫好不叫座”的狀態(tài)。博理開(kāi)發(fā)出的HALS超高速光固化3D打印技術(shù),在速度與精度、質(zhì)量與成本之間找到了極佳的平衡點(diǎn),并且在各種工業(yè)和消費(fèi)領(lǐng)域找到了的落地場(chǎng)景。

▲公司獲得的多項(xiàng)殊榮ssw

博理開(kāi)發(fā)了“HALS”超高速3D打印技術(shù),這項(xiàng)技術(shù)的優(yōu)勢(shì)在于高效和靈活,能實(shí)現(xiàn)“批量化和定制化”生產(chǎn)。“博理在超高速3D打印領(lǐng)域積累了3年,技術(shù)一步步成熟完善,我們希望能夠變革制造方式,降低綜合制造成本。”博理創(chuàng)始人王文斌表示。“博理一直致力于使3d打印成為制造業(yè)的核心組成。”

“我們會(huì)持續(xù)努力,成為未來(lái)體育產(chǎn)品制造業(yè)不可或缺的技術(shù)伙伴和解決方案提供商。”

聯(lián)系方式:

蘇州博理新材料科技有限公司

聯(lián)系人:吳先生

手機(jī)號(hào):18101553906(微信同步)

郵箱:wuzhiyu@pollypolymer.com

地址:蘇州市吳江開(kāi)發(fā)區(qū)益堂路188號(hào)1樓4層